English

English Español

Español  Português

Português  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Kateri so dejavniki, ki vplivajo na kakovost rezanja laserskega rezalnega stroja?

2023-03-10

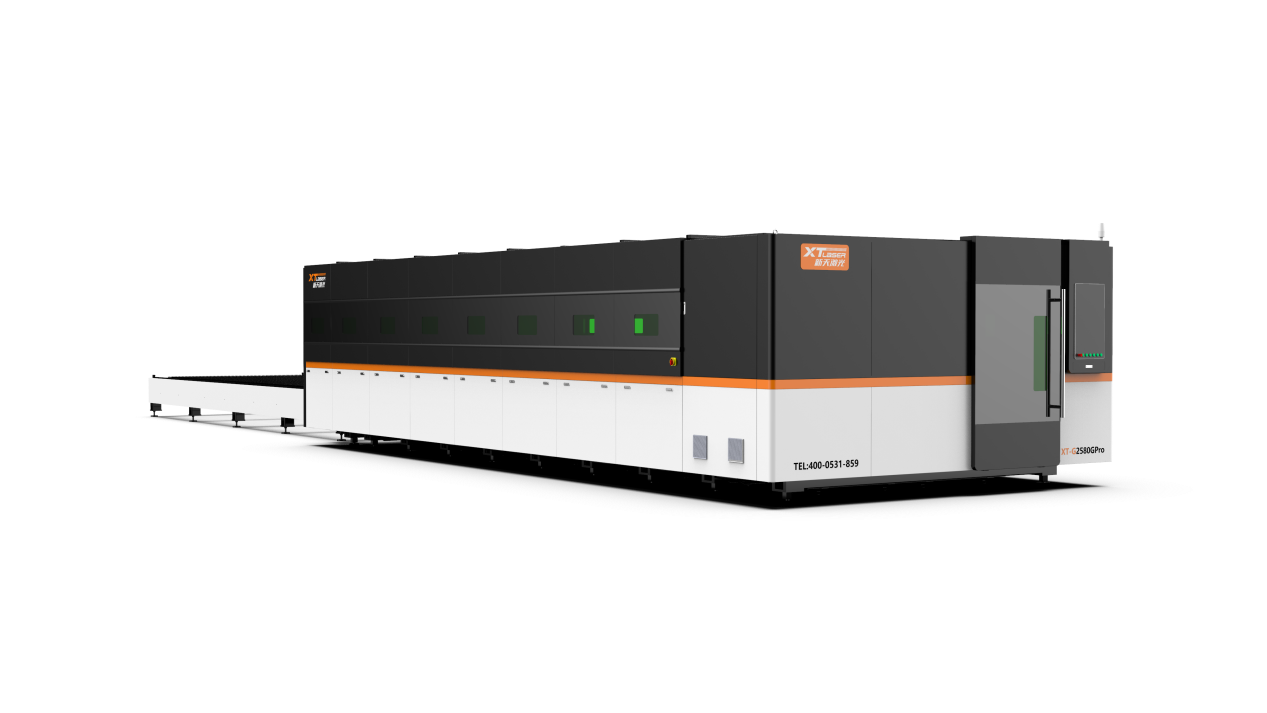

Lasersko rezanjetehnologija je napredno rezalno orodje. Njegovo načelo je uporaba laserskega žarka z visoko močjo in visoko gostoto za obsevanje rezanega materiala, segrevanje na temperaturo uparjanja z visoko temperaturo, oblikovanje lukenj in nato neprekinjeno premikanje laserskega žarka za dokončanje rezanja. Ta metoda rezanja je neke vrste termična obdelava rezanja. Lasersko rezanje je učinkovito in okolju prijazno, z dobro kakovostjo rezanja in visoko hitrostjo. Lahko izboljša učinkovitost rezanja in postopoma nadomesti tradicionalno metodo rezanja orodja.

Vendar pa v procesu laserskega rezanja obstaja veliko dejavnikov, ki vplivajo na kakovost dokončanja materiala, ki ga je treba rezati. Dejavniki, ki vplivajo na kakovost rezanja laserskega rezalnega stroja, vključujejo rezalno hitrost, položaj fokusa, pomožni plin, lasersko izhodno moč in značilnosti obdelovanca.

1. Izhodna moč laserja

Thestroj za lasersko rezanjeustvarja energijo iz laserskega žarka neprekinjenega valovanja. Moč laserja in izbira načina vplivata na kakovost rezanja. Pri praktičnem delovanju je običajno prilagojen na večjo moč, da zadosti zahtevam rezanja debelejših materialov. V tem času je bolj pomemben način žarka (porazdelitev energije žarka v prerezu). V primeru moči, ki je nižja od visoke, se doseže večja gostota moči v središču in boljša kakovost rezanja. Način ni dosleden v celotni dejanski življenjski dobi laserja. Stanje optičnih elementov, subtilne spremembe mešanice delovnega plina laserja in nihanja pretoka bodo vplivali na mehanizem načina.

2. Nastavitev položaja fokusa

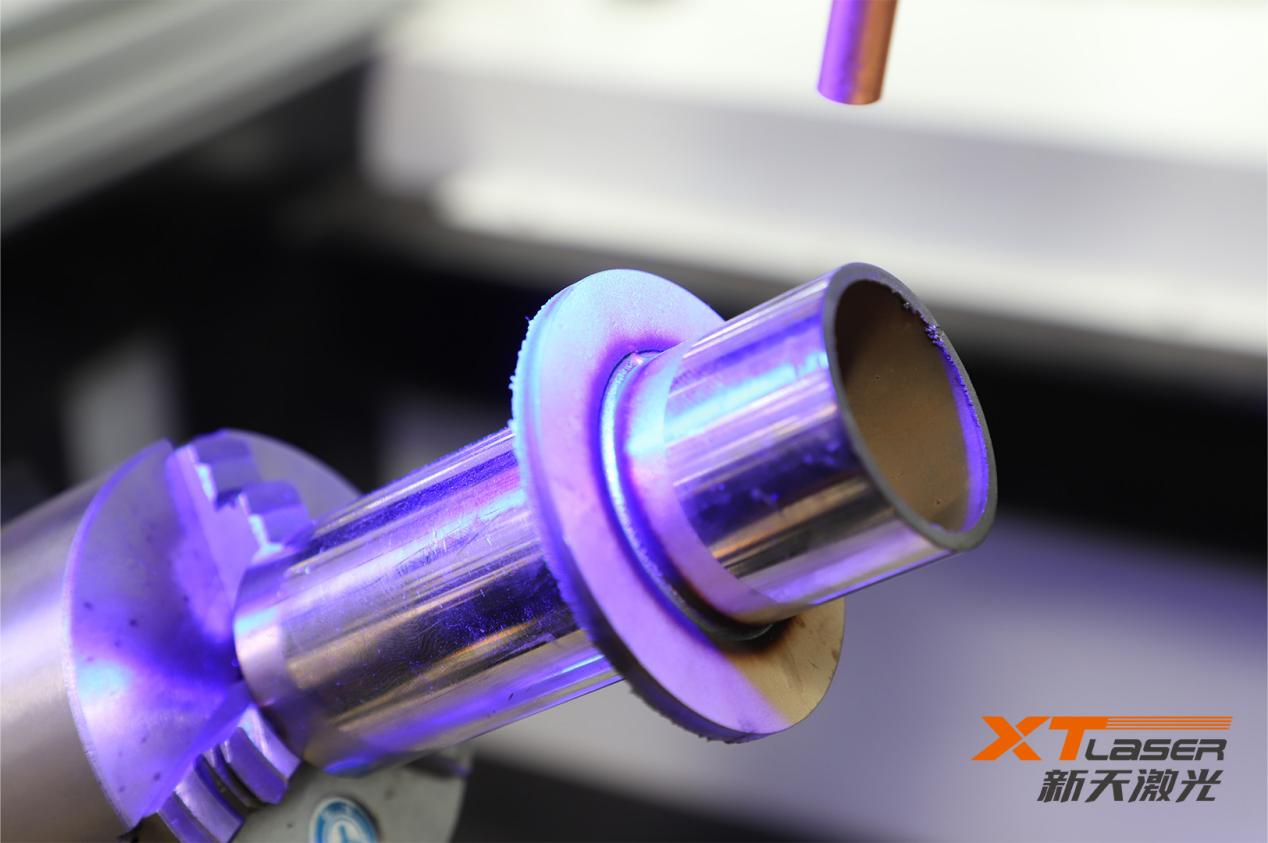

Relativni položaj žarišča in površine obdelovanca je še posebej pomemben za zagotavljanje kakovosti rezanja. V večini primerov je položaj fokusa samo na površini obdelovanca ali nekoliko pod površino pri rezanju. Med celotnim postopkom rezanja je pomemben pogoj zagotoviti, da je relativni položaj žarišča in obdelovanca konstanten, da se doseže stabilna kakovost rezanja. Ko je fokus v boljšem položaju, je reža manjša in učinkovitost večja. Večja hitrost rezanja lahko doseže boljše rezultate rezanja. V večini aplikacij je fokus žarka nastavljen tik pod šobo. Razdalja med šobo in površino obdelovanca je običajno približno 1,5 mm.

3. Hitrost rezanja

Hitrost rezanja materiala je sorazmerna z gostoto moči laserja, kar pomeni, da lahko povečanje gostote moči izboljša hitrost rezanja. Hitrost rezanja je obratno sorazmerna z gostoto (specifično težo) in debelino materiala, ki ga režemo. Ko drugi parametri ostanejo nespremenjeni, so dejavniki za izboljšanje hitrosti rezanja: povečanje moči (v določenem območju, kot je 500~2000 W); Izboljšajte način žarka (na primer iz načina visokega reda v način nizkega reda do TEM00); Zmanjšajte velikost točke ostrenja (na primer ostrenje z lečo s kratko goriščno razdaljo); Rezanje materialov z nizko začetno energijo izhlapevanja (kot so plastika, pleksi steklo itd.); Rezanje materialov z nizko gostoto (kot je beli bor); Izrežite tanek material.

4. Tlak pomožnega plina

Za rezanje materialov z laserskim rezalnim strojem je potrebna uporaba pomožnega plina, tlak plina pa je zelo pomemben dejavnik. Pomožni plin in laserski žarek sta koaksialno razpršena, da zaščitita lečo pred onesnaženjem in odpihneta žlindro na dnu območja rezanja. Za nekovinske materiale in nekatere kovinske materiale je treba za obdelavo staljenih in izhlapelih materialov uporabiti stisnjen zrak ali inertni plin, hkrati pa preprečiti čezmerno zgorevanje v območju rezanja.

Pri večini strojev za lasersko rezanje kovin se aktivni plin (če je O2) uporablja za tvorbo oksidacijske eksotermne reakcije z vročo kovino. Ta dodatna toplota lahko poveča hitrost rezanja za 1/3~1/2. Pri rezanju tankih materialov pri visoki hitrosti je potreben visok tlak plina, da se prepreči prijemanje žlindre na zadnji strani reza (vroča žlindra, ki se lepi na obdelovanec, poškoduje tudi rezalni rob). Ko se debelina materiala poveča ali je hitrost rezanja počasna, je treba tlak plina ustrezno zmanjšati. Da preprečite zmrzovanje plastičnega rezila, je tudi bolje rezati pri nižjem tlaku plina.